精密行星变速箱:精确传输的核心强度

在工业自动化和精确制造领域,Precision Planetary Gearbox已成为以其出色的性能和广泛的应用方案来促进工业升级的关键技术之一。随着核心传输组件连接伺服电机和负载,精确的行星变速箱可以通过独特的行星齿轮传输结构来实现高扭矩密度,低压和精确速度控制的完美组合,为机器人,CNC机动工具,Laser剪切等的高端设备提供了可靠的电源解决方案

核心设计灵感 精密行星变速箱 来自太阳系中行星的运动定律。它的内部由三个部分组成:太阳齿轮,行星齿轮和环齿轮:太阳齿轮位于中心,直接连接到运动轴;多个行星齿轮分布在太阳齿轮周围,并通过内环齿轮与外壳隔绝。当太阳齿轮旋转时,行星齿轮在旋转时沿着内环齿轮旋转,形成独特的“行星运动”。这种结构不仅意识到多齿夹带的传输力转移,而且还显着提高了传输效率和承载能力。

与传统还原器相比,精密的行星变速箱在三个核心指标中取得了突破:

扭矩密度改善:通过平行的行星齿轮传输,可以在同一体积下输出更大的扭矩。例如,某些变速箱的某种型号可以在直径为100mm的直径内实现1800nm的额定扭矩,满足高负载工作条件的要求。

反向间隙控制:精确运输的齿轮与高精度轴承相匹配,以将返回误差降低到3-5弧分分钟,并且一些高端型号甚至达到了零弧分钟的精度,从而确保了设备的平滑操作。

传输效率优化:多亏了多齿的网络设计,传输效率通常超过95%,并且某些产品可以达到98%,从而大大降低了能源损失。

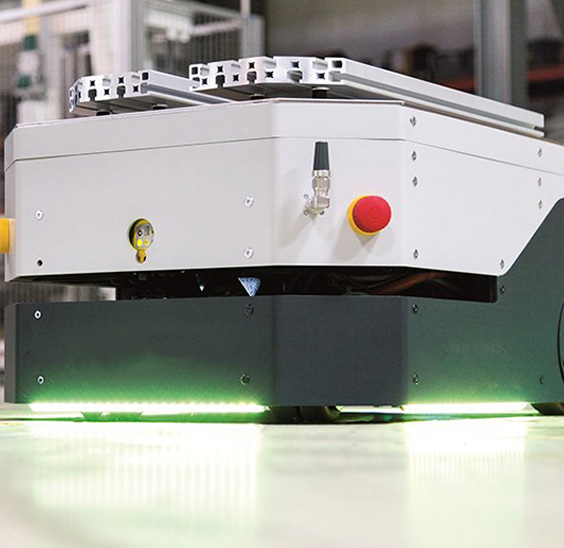

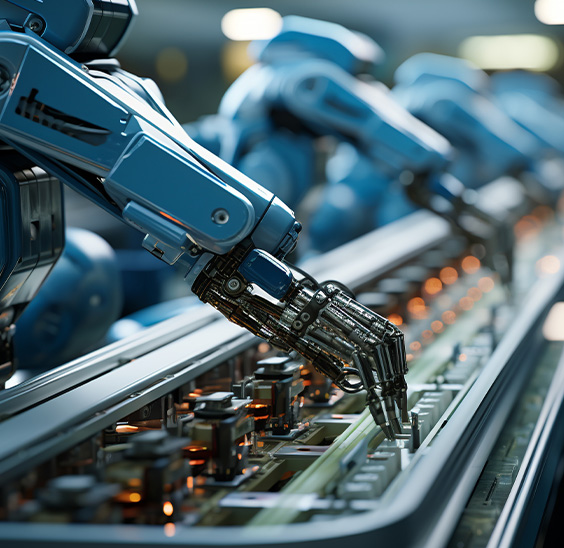

在工业机器人领域,精密行星变速箱和伺服电动机的结合已成为“金色合作伙伴”。以汽车制造中的焊接机器人为例,其关节需要承受高频,高负载的往复运动。精密变速箱可通过精确的速度控制和扭矩放大来确保焊接轨迹的毫米级准确性。在半导体设备中,晶圆处理机器人依赖于变速箱的零弧分钟精度来实现纳米级的定位功能。

在激光切割,CNC机床,包装机械和其他场景中,精密行星变速箱也起着不可替代的作用。例如,在激光切割机的Z轴举重系统中,变速箱需要同时满足高速响应和重型切割的需求,并且其动态扭矩响应时间可以缩短到小于10ms。

随着行业4.0的发展,精密的行星变速箱正朝着更高的精度和更灵活的模块化发展。

材料和过程升级:使用新材料,例如氮化硅陶瓷,并与五轴连锁处理技术相结合,以进一步降低齿轮重量和热变形。

智能监控集成:内置扭矩传感器和温度监控模块,通过物联网技术实现预测性维护。

产品形式创新:右角类型和同轴类型等多样化的结构满足不同的安装要求,并且预安装的伺服减少电动机组合解决方案简化了系统集成。

中文简体

中文简体  English

English 中文简体

中文简体 русский

русский Español

Español