对行星齿轮电动机的完整分析:高速驱动器的核心

随着现代机械系统和自动化设备越来越多地追求小型化,高效率和精确控制, 行星齿轮电动机 (PGMS)作为核心发电机单元,由于其高扭矩密度,紧凑的结构和稳定的传输特性,广泛用于机器人,医疗设备,自动化工厂,航空航天和其他田地。该电机系统具有独特的结构原理和出色的功率输出,正逐渐成为精确发电的主流选择。

结构优势:紧凑而强大的电力传输解决方案

行星齿轮电动机的核心结构来自行星齿轮系统,一个由三个基本组件组成的复合齿轮传输设备:太阳齿轮,行星齿轮和内部环齿轮。它的独特功能是,多个行星齿轮在太阳齿轮上旋转,并与内环齿轮同时啮合,形成了多点触点和均匀的力传输网络。该结构可显着提高系统的扭矩输出和传输效率,同时有效降低尺寸并实现高功率密度设计。

与传统的固定轴变速箱结构相比,行星齿轮系统提供了极高的对齐和同轴性,从而确保了输出轴的稳定性和一致性。由于多个齿轮具有负载,因此系统的电击性和寿命得到了显着改善。行星齿轮电动机的紧凑而健壮的设计在空间受限的应用中尤为重要。

精确控制:高性能驱动系统的基石

行星齿轮电动机不仅具有结构性优势,而且提供了异常精确和响应式操作。在运动驱动系统中,扭矩和速度控制至关重要。行星齿轮系统通过高精度齿轮匹配和低压,可确保稳定且可控制的输出,使其特别适合苛刻的应用,例如伺服控制和位置控制。

将行星齿轮组与不同数量的阶段相结合,可以灵活实施各种还原比,与各种操作条件的功率要求完全匹配。无论是在快速启动的工业机器人臂还是低速,高扭矩输送设备,行星齿轮电动机都可以提供高度适应性的功率解决方案。此外,它们的低噪声和振动特性为自动生产环境中的更安静,更稳定的操作奠定了基础。

技术挑战:高精度制造和材料匹配的复杂性

尽管具有许多优势,但行星齿轮电动机在制造过程中也带来了许多技术挑战。行星齿轮套件对其组件的同轴性和网格精度提出了极高的需求。任何轻微的偏差都会导致操作不稳定,牙齿表面损坏甚至系统故障。因此,高级CNC加工设备和高精度组装过程是必不可少的。

材料选择和热处理过程也是影响行星齿轮电动机性能的关键因素。为了承受高负荷并保持长时间的使用寿命,齿轮通常需要具有最佳力量,硬度和韧性平衡的合金。热处理过程(例如渗入和淬火)也用于优化牙齿表面特性。在高端应用中,甚至可以使用粉末冶金,复合材料或涂料来进一步增强耐磨性和润滑性。

不同的应用:从工业制造到未来的技术

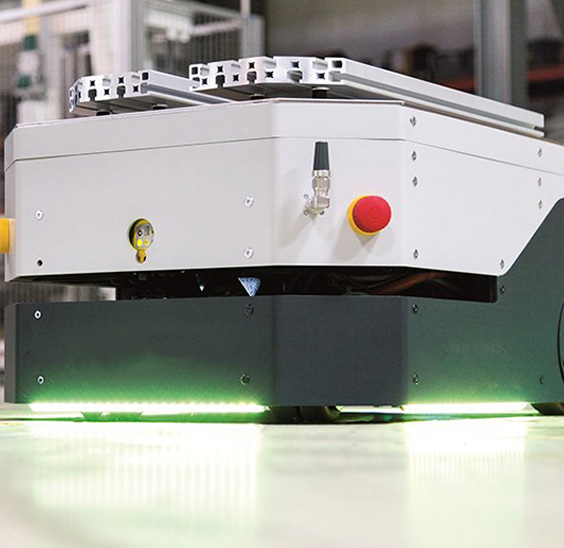

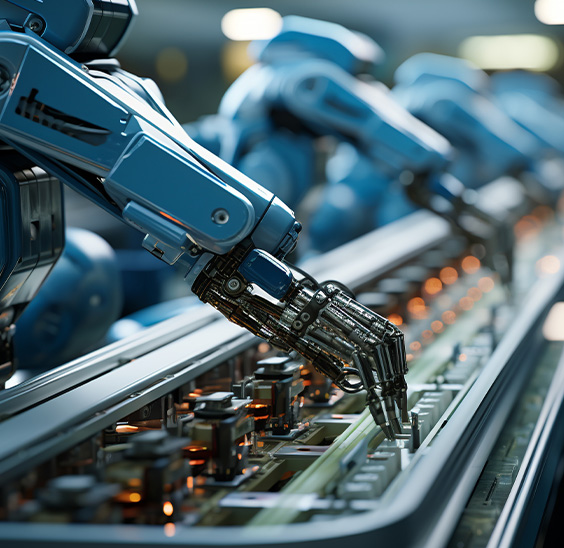

随着电力系统的性能要求在各个行业之间继续上升,行星齿轮电动机的应用领域正在迅速扩展。在智能制造中,它们被广泛用于AGV,工业机器人臂和自动输送系统中,完成了高精度定位和稳定驱动器的重要任务。医疗设备,尤其是手术机器人和康复辅助设备,对尺寸紧凑,低噪声和精确控制的驱动器提出了极高的需求。行星齿轮电动机正好满足这些要求。

在航空航天和军事部门,汽车系统的可靠性和重量控制提出了更大的挑战。凭借其高功率密度和稳定的输出,行星齿轮电动机已成为飞行控制系统和精确执行器中的关键组成部分。即使在消费电子和智能家居中,电窗帘,自动门锁和小型无人机等设备也越来越多地采用微型行星齿轮电动机来增强用户体验。

作为现代精密传输技术的关键代表,行星齿轮电动机具有强大的性能,灵活的结构和广泛的适用性,对各种高端制造和智能设备的开发产生了深远的影响。从工业自动化到未来的技术,行星齿轮电动机不仅是机械系统的“力量心脏”,而且还是驱动技术变革和工业升级的关键力量。在智能制造和绿色能源的新时代,他们的技术发展将继续领导高效的电力系统。

中文简体

中文简体  English

English 中文简体

中文简体 русский

русский Español

Español